Переработка пластмассы |

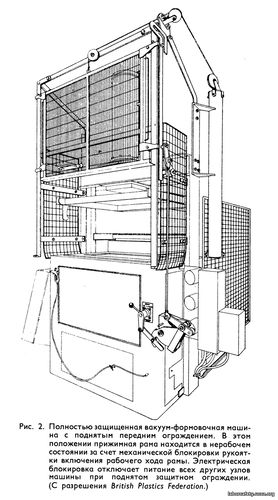

Промышленность переработки пластмасс занимается изготовлением изделий из полимерных материалов. Исходные материалы. Исходные материалы для изготовления продукции поступают в виде: а) готовых для переработки полимерных композиций в форме таблеток, гранул или порошков; б) чистых полимеров в виде порошков или гранул, в которые, прежде чем пустить их в переработку, вводят добавки; в) листов, прутков, труб, пленок, которые подвергают дальнейшей переработке; г) разнообразных материалов в виде эмульсий или суспензий полимеров (известных как латексы), жидкостей или твердых веществ, способных к полимеризации, а также продуктов, находящихся в промежуточном состоянии между мономером и полимером, например жидкостей, представляющих собой истинные водные растворы частично полимеризованного мономера в воде с определенным pH или растворы в органических растворителях. Приготовление полимерных композиций. Указанную операцию осуществляют смешиванием полимеров с различными добавками. Хотя для этой цели пригодно разнообразное оборудование, для порошков наиболее часто используют шаровые мельницы или скоростные смесители с пропеллерными мешалками. Смешивание высоковязких композиций проводят на вальцах, в смесителях типй Бенбери или в экструдерах. Для приготовления полимерных композиций используют около 20 классов добавок, существенно отличающихся по своей химической природе. Наиболее важными из них являются: а) пластификаторы-как правило, сложные эфиры; б) антиоксиданты и стабилизаторы-органические и неорганические продукты для предотвращения термической деструкции и разложения под воздействием лучистой энергии; в) смазки; г) наполнители-материалы для придания специальных свойств или для удешевления композиций; д) красители-неорганические или органические вещества для окрашивания композиций. Методы переработки полимеров Все процессы переработки полимерных материалов основаны на явлении пластичности и делятся на два типа. Первый тип - это те, в которых полимер при нагревании переходит в пластичное состояние и затем под давлением приобретает форму требуемого изделия, сохраняющуюся при затвердевании и охлаждении. Ко второму типу относятся процессы, в которых полимеризационноспособный материал (он может быть частично заполимеризованным) под давлением принимает форму требуемого изделия, сохраняющуюся после завершения процесса полимеризации под действием тепла или катализатора (или того и другого вместе) и охлаждения. Основанная на указанных свойствах полимерных материалов технология позволяет изготовлять изделия со стабильными механическими характеристиками при минимальных затратах ручного труда. Наиболее широко распространены следующие методы переработки пластмасс. Прямое прессование. Прямое прессование заключается в том, что порошкообразный или таблетированный материал загружают в полость пресс-формы, установленной на прессе. При нагревании и под давлением материал переходит в пластическое состояние, заполняет полость формы и оформляется в деталь требуемой конфигурации. Если пресс-материал термореактивный, т.е. отверждается при нагревании, отформованное изделие извлекают из пресс-формы после непродолжительной выдержки. Если материал термопластичный, т.е. не отверждается при нагревании, перед распрессовкой форму необходимо охладить. Методом прямого прессования изготовляют крышки, штепсельные разъемы, патроны для электрических лампочек, сиденья для унитазов, подносы и прочие изделия. Прессованием получают также листы для последующего изготовления различных изделий вакуум-формованием, сваркой - для цистерн и крупных контейнеров, а также для футеровки металлических емкостей. Литьевое прессование. Данный процесс является разновидностью метода прямого прессования. Термореактивный материал прогревают в загрузочной камере (тигле) и давлением пуансона продавливают в формующую полость, расположенную отдельно и имеющую индивидуальный обогрев. При прямом прессовании добиться полного отверждения материала сложно, поэтому литьевое прессование более предпочтительно, чем прямое, особенно при изготовлении деталей с тонкой металлической арматурой, например небольших электрических переключателей, или при изготовлении изделий с очень толстыми стенками. Литье под давлением. Гранулированный или порошкообразный материал прогревают до вязкотекучего состояния в загрузочной камере, расположенной отдельно от литьевой формы, затем с помощью шнека или поршня подают в форму, где он охлаждается и затвердевает, после чего форма размыкается и готовое изделие выталкивается. Этот метод является одним из наиболее важных в переработке пластмасс. Хотя литьевое прессование и литье под давлением в принципе идентичны, используемое оборудование различно. Литьевым прессованием, как правило, перерабатывают термореактивные материалы, а литьем под давлением-термопластичные. Экструзия. При этом способе материал разогревается и размягчается, а затем выдавливается через мундштук, в результате чего он приобретает определенный профиль, который сохраняется после охлаждения. Экструзией получают трубы промышленного или бытового назначения либо профили практически любой конфигурации. Вводя некоторые дополнительные операции, номенклатуру изделий можно значительно расширить. Например, разрезая трубу и заваривая заготовки с обоих концов, можно получать емкости саше, а разрезая рукавную пленку на заготовки и заваривая их с одной стороны, получать мешки. Существует две основные разновидности процесса экструзии листов и пленок. Первый процесс позволяет изготовлять плоские листы и пленки, из которых, применяя другие методы переработки, например вакуум-формование, можно изготовлять необходимые изделия. Второй-позволяет получать рукавную пленку, раздувая нагретую трубу сжатым воздухом. Разрезая рукав вдоль, получают пленку, которую широко используют в качестве упаковочного материала. Сложив рукав в виде плоской двухслойной пленки, разрезанием и сваркой можно изготовлять пакеты. Каландрование. При этом способе переработки материал подается в зазор между нагретыми вращающимися валками и пропускается последовательно через несколько пар валков. Отформованный лист охлаждается. Следует отметить, что толщина получаемых листов существенно больше толщины пленок. Каландрованные листы применяют как в промышленности, так и для бытовых нужд. Их используют при производстве одежды, тентов для детских колясок и для изготовления надувных игрушек и прочих предметов. Экстру зионно-раздувное формование. Этот метод можно рассматривать как комбинацию процессов экструзии и термоформования. Трубчатая заготовка выдавливается сверху в открытую форму; при получении заготовки необходимой длины форму герметизируют и заготовку раздувают сжатым воздухом. В результате заготовка прижимается к стенкам формы и принимает требуемую конфигурацию. После охлаждения изделие удаляют из формы. Этим способом получают полые изделия, преимущественно бутылки. Прочность на сжатие и ударную вязкость изделий из пластмасс, получаемых экструзионно-раздувным формованием, можно существенно увеличить, подвергая заготовку при раздувании двухосному ориентированию. Это позволяет в такой степени повысить прочность, например, бутылок из поливинилхлорида, что их используют в качестве тары для газированных напитков. Ротационное формование. Этот способ заключается в равномерном распределении тонкодисперсного порошкообразного или жидкого материала по внутренней поверхности вращающейся полой обогреваемой формы за счет силы тяжести. После завершения процесса спекания или желатинизации форму останавливают, охлаждают и извлекают из нее отформованное изделие. Этим способом изготовляют изделия типа мячей, кукол и т. п. Получение пленок методом полива. Кроме обычной экструзии, пленки можно получать экструдированием нагретого полимера на металлический барабан с полированной поверхностью или напылением раствора полимера на движущуюся ленту-подложку. Полимерные пленки применяют и для изготовления ламинированной бумаги. Для этого расплав полимера экструдируют в виде пленки на бумагу в условиях, обеспечивающих необходимую адгезию. Так же наносят покрытия и на картон. Ламинированные бумагу и картон широко используют для изготовления тары, например коробок. Термоформование. К термоформованию относят процессы, при которых листовые заготовки (обычно из термопластичных материалов) нагревают в термошкафах, укладывают на матрицу формы, закрепляют по периметру и формуют изделие пуансоном или сжатым воздухом (или паром). Крупногабаритные изделия формуют вручную, натягивая с помощью щипцов разогретую заготовку на оправку. Указанным методом изготовляют арматуру уличных светильников, дорожные знаки и указатели, санитарно-техническую арматуру, контактные линзы. Вакуумное формование. Вакуумное формование является разновидностью термоформования. Общим для всех процессов является нагрев заготовок до пластичного состояния непосредственно в вакуум- формовочной машине над полостью матрицы и создание разрежения в полости матрицы для изготовления изделия. Вакуум-формованием изготовляют очень дешево тонкостенные емкости, рекламные щиты, подносы, жесткую тару для кондитерских изделий, скоропортящихся фруктов, фасованных пищевых продуктов и т.д. (рис. 2). Ламинирование. Различные процессы изготовления слоистых пластиков заключаются в том, что листовые заготовки собирают в пакет, прессуют и получают монолитные листы или панели с заданными свойствами. В одном случае это декоративные слоистые пластики на основе фенольных и карбамидных смол, в другом-дублированные пленки, широко используемые в качестве упаковки, например на основе целлофана, полиэтилена и металлической фольги. Технологические процессы, связанные с пропиткой смолами. К ним относят процессы изготовления фанеры, деталей мебели, крупногабаритных деталей сложной конфигурации, например кузовов автомобилей, корпусов лодок из полиэфирных или эпоксидных стеклопластиков. В этих технологических процессах при отверждении связующего под воздействием тепла или катализатора происходит связывание пропитанных им частиц наполнителя, волокон или механически непрочных пленок и листов, в результате чего получают прочные и жесткие изделия. Процессы отделки и сборки Сюда входят процессы, общие для многих отраслей промышленности, например окраска и склеивание. Однако для склейки и сварки пластмасс используют специфические технологические процессы. К ним относятся: склеивание с помощью растворителей-хлорированных углеводородов, метилэтилкетона (МЭК) и толуола, применяющееся при монтаже жестких конструкций из пластмассовых листов, рекламных щитов и т.п.; сварка с помощью токов высокой частоты (ТВЧ), в основе которой лежит использование электромагнитной энергии с частотой 27-100 МГц в сочетании с механическим давлением. Этот метод широко применяют для сварки эластичных полимерных материалов при изготовлении сумок, чемоданов «дипломат», детских складных колясок и т.д. Для аналогичных целей используют ультразвуковую сварку. |

|

|

|

|